LGB

- Motor

Bühler Motor 305101

B

"Motor mit kurzer Welle"

Abmessungen wie Motor CL22201

(meist auch als Ersatz für alten LGB®2200 zu verwenden)

Dieser Motor ist in vielen LGB-Lokomotiven verbaut - so auch in der Stainz

der Startgarnitur.

Der Motor

mit zwei Wellenenden und montierten Antriebsschnecken |

Die 2095.05 der ÖBB |

Da ich von einem guten Freund so ein "Problemkind" zur Begutachtung

bekommen habe, wollte ich ganz genau wissen,

was diesem Motor wirklich fehlte. Der Motor wurde laut seinem Besitzer sehr

heiß und hatte aber viel zu wenig Leistung.

Dabei ruckelte der Motor und hatte auch eine zu große Stromaufnahme.

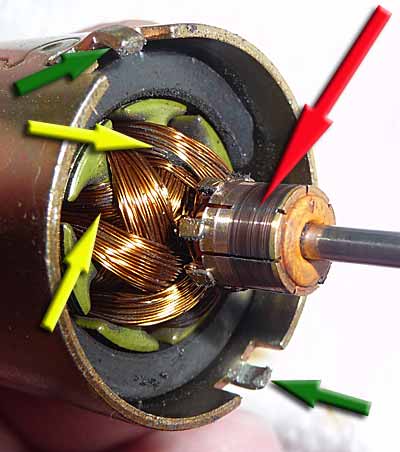

Ich zerlegte den Motor vorsichtig und konnte den

Fehler bald finden.

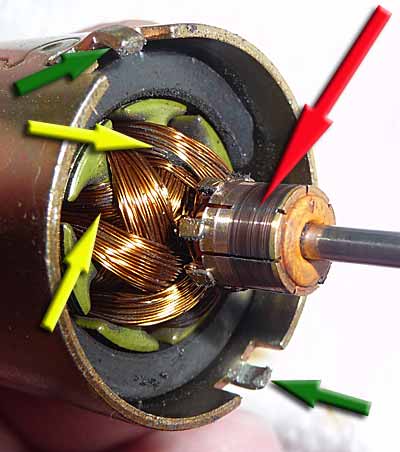

Beim Kollektor waren manche Kupferkontakte durch eine Mischung aus Kohleabrieb

und Schmiermittel total verklebt,

sodaß eine leitende Verbindung (siehe roter Pfeil) also ein Kurzschluß

entstand.

Dadurch erhitzte sich die Wicklung an einigen Stellen sehr stark (siehe

gelbe Pfeile).

|

Wie habe ich diesen Fehler behoben?

|

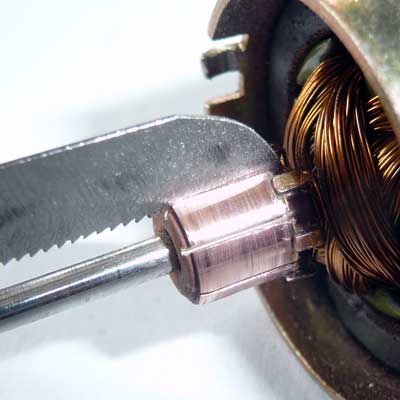

Um den Motor zerlegen zu können, muss man zuerst die Schnecke

auf der Kollektorseite entfernen.

Dazu kann man einen kleinen Zweibackenabzieher vorsichtig in den Schraubstock

einspannen,

und dann die Schnecke abziehen.

|

Man kann die Schnecke aber auch auf zwei Flacheisen auflegen

und dann die Welle ausdrücken.

Anschließend muß man die beiden Blechlaschen (siehe

grüne Pfeile oben)

mit einem Schraubendreher vorsichtig aufbiegen.

Nun kann man das Lagerschild abnehmen. Dabei immer auf die Kohlebürsten

achten,

damit Beide nicht beschädigt werden. |

|

|

Nun habe ich die Kollektorzwischenräume vorsichtigst

mit einem zugschliffenen kleinen Sägeblatt freigeschnitten.

Dabei sollte man sehr vorsichtig arbeiten, damit man den Kollektor und

die Ankerwicklung nicht beschädigt. |

|

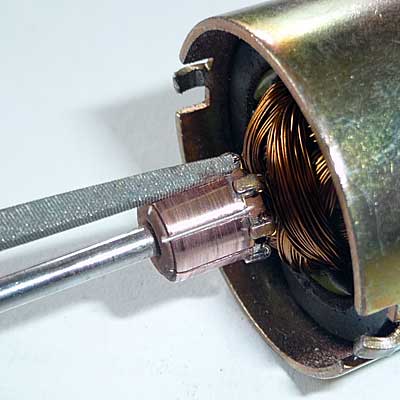

Zwischendurch sollte man mit einer kleinen Vierkantfeile die Kupferkanten

ganz leicht anschrägen.

Dadurch verhindert man, dass zu scharfkantige Ecken entstehen, welche

wieder zum Auffüllen der Zwischenräume

mit Kohlenabrieb führen würden. Noch einmal alle Nuten mit

dem Sägeblatt durchfahren.

|

|

Dann habe ich den Läufer (Anker) in eine Akkubohrmaschine gespannt,

und den Kollektor suber abgeschmiergelt.

Dabei zuerst mit einem feinen und anschließend mit einem ganz

feinem Schmiergelpapier vorgehen.

Die Zwischenräume sauber ausblasen.

Wer sich mit diesem "Freihandakt" etwas schwer tut, kann

folgendes probieren.

Im Schraubstock ein kleines Holzstück einspannen und ein kleines

Loch (3mm Durschmesser) zirka 3mm tief bohren.

In dieses Loch einen Tropfen Öl geben und das Wellenende einführen.

Dadurch hat man eine gute Führung für den Anker, und man

beschädigt weniger

leicht den Kollektor bzw. die Ankerwicklung.

Dadurch erspart man sich das komplette Zerlegen des Motors.

Auch die zweite Antriebsschnecke muß nicht demontiert werden.

|

|

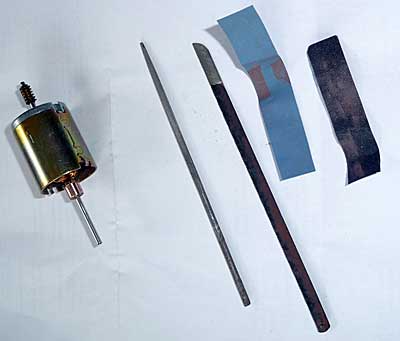

Hier der Motor und das Werkzeug um den Kollektor wieder voll funktionstauglich

zu machen.

— Kleine Vierkantfeile

— Kleines Sägeblatt (auf Nutenbreite zugeschliffen)

— Schmirgelpapier oder Schmirgelleinen (feine Körnung und

sehr feine Körnung)

|

|

Nun werden die Kohlebürsten so weit nach außen gedrückt,

bis Diese nicht mehr von den Federn nach innen gedrückt werden.

Das gesammte Lagerschild sollte man nun mit einem Entfettungsspray

vom Öl und Fett befreien.

Danach gibt man auf das Gleitlager zwei Tropfen harzfreies Feinmechanikeröl.

Jetzt kann man den Motor wieder zusammenstecken,

und die Kohlebürsten vorsichtig an den Kollektor anlegen.

Für den ersten Probelauf sollte man den Motor mit der Hand zusammenhalten,

und erst dann die Blechlaschen wieder fest niederdrücken.

Sollte man den Motor nähmlich noch einmal zerlegen müssen,

ist die Gefahr sehr groß, dass die Blechlaschen abbrechen.

|

|

Nun noch die Schnecke aufdrücken, und der Motor

ist wieder komplett. |

Ich werde in einiger Zeit einen Erfahrungsbericht

von diesem Motor hier schreiben.

Aber vorher muss jetzt ein Langzeittest auf der Schiene stattfinden.

Vorderansicht des Motors |

Rückansicht des Motors |

Motornummer am vorderen Lagerschild |

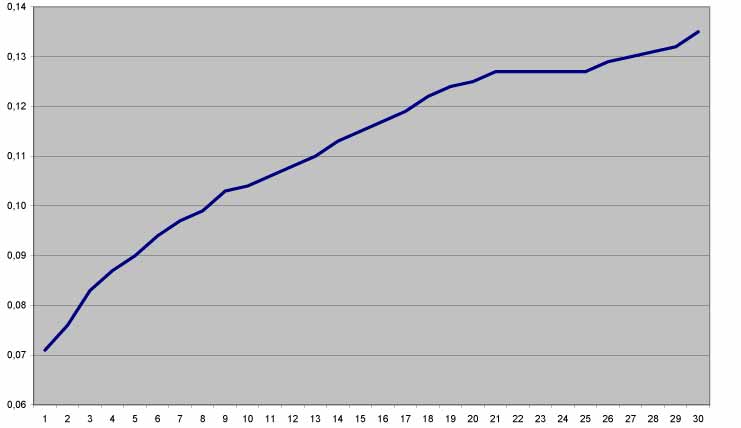

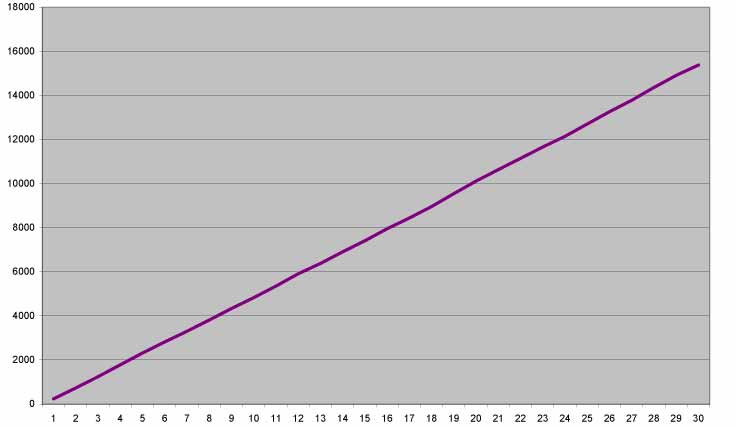

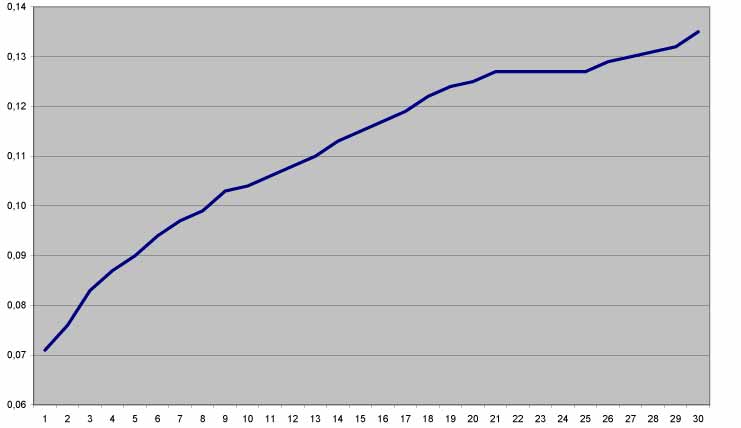

Technische Daten und Messergebnisse

des LGB-Motors:

Betriebsspannung des Motors: 0 bis 24 (22) Volt

Alle Messungen im Leerlauf (ohne mechanische Belastung).

Unter Last ist die Drehzahl deutlich niedriger und der Strom natürlich

größer.

Nennstrom bei 12 Volt und Normallast ~0,70 Ampere.

| Spannung

(Volt) |

Strom

(Ampere) |

Leistung

(Watt) |

Drehzahl

(U/min) |

Drehzahländerung

(pro 1 Volt) |

|

1 |

0,071 |

0,071 |

238 |

|

|

2 |

0,076 |

0,152 |

730 |

492 |

|

3 |

0,083 |

0,249 |

1242 |

512 |

|

4 |

0,087 |

0,348 |

1780 |

538 |

|

5 |

0,09 |

0,45 |

2316 |

536 |

|

6 |

0,094 |

0,564 |

2817 |

501 |

|

7 |

0,097 |

0,679 |

3303 |

486 |

|

8 |

0,099 |

0,792 |

3812 |

509 |

|

9 |

0,103 |

0,927 |

4332 |

520 |

|

10 |

0,104 |

1,04 |

4826 |

494 |

|

11 |

0,106 |

1,166 |

5352 |

526 |

|

12 |

0,108 |

1,296 |

5910 |

558 |

|

13 |

0,11 |

1,43 |

6378 |

468 |

|

14 |

0,113 |

1,582 |

6905 |

527 |

|

15 |

0,115 |

1,725 |

7405 |

500 |

|

16 |

0,117 |

1,872 |

7954 |

549 |

|

17 |

0,119 |

2,023 |

8439 |

485 |

|

18 |

0,122 |

2,196 |

8960 |

521 |

|

19 |

0,124 |

2,356 |

9547 |

587 |

|

20 |

0,125 |

2,5 |

10114 |

567 |

|

21 |

0,127 |

2,667 |

10635 |

521 |

|

22 |

0,127 |

2,794 |

11145 |

510 |

|

23 |

0,127 |

2,921 |

11660 |

515 |

|

24 |

0,127 |

3,048 |

12145 |

485 |

|

25 |

0,127 |

3,175 |

12705 |

560 |

|

26 |

0,129 |

3,354 |

13260 |

555 |

|

27 |

0,13 |

3,51 |

13780 |

520 |

|

28 |

0,131 |

3,668 |

14360 |

580 |

|

29 |

0,132 |

3,828 |

14910 |

550 |

|

30 |

0,135 |

4,05 |

15380 |

470 |

Motorstrom bei 0 bis 30 Volt

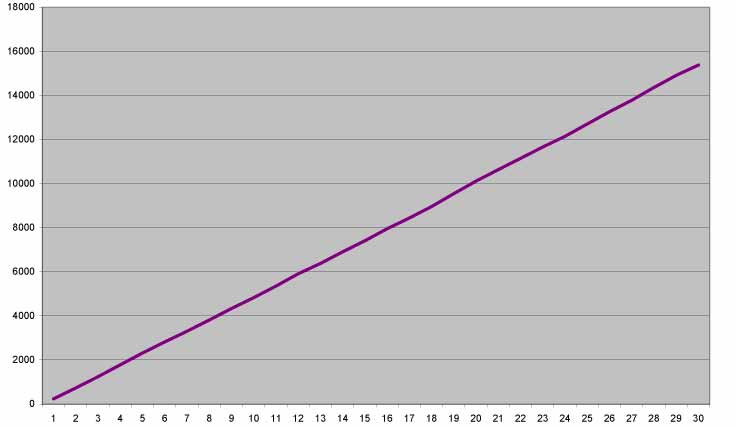

Drehzahl bei 0 bis 30 Volt (Drehzahlverlauf sehr linear)

Um den Motor bei den Testläufen nicht zu belasten,

habe ich die Drehzahl mit einem optischen Reflexionsdrehzahlmesser erhoben.

(Reflexionsplätchen auf schwarzer Fotokartonscheibe) |

Zurück

zur Hauptseite